- ผู้เขียน Isaiah Gimson gimson@periodicalfinance.com.

- Public 2023-12-17 03:03.

- แก้ไขล่าสุด 2025-06-01 06:43.

แนวคิดของการผลิตแบบลีนได้รับการแนะนำในองค์กรรัสเซียเมื่อไม่นานมานี้ เมื่อเปรียบเทียบกับต่างประเทศ ซึ่งปรัชญาไคเซ็นเริ่มนำมาใช้ในปี 1950 ทศวรรษที่ผ่านมา มีเพียงหนึ่งในสามของผู้ประกอบการอุตสาหกรรมของรัสเซียสนใจที่จะเพิ่มประสิทธิภาพการผลิต ตอนนี้การสร้างระบบการผลิตที่มีประสิทธิภาพ นอกเหนือจากการผลิตและการให้คำปรึกษาเชิงอุตสาหกรรมแบบแยกส่วน ไม่เพียงแต่ใช้โดยบริษัทขนาดใหญ่เท่านั้น แต่ยังรวมถึงบริษัทขนาดกลางในหลายภาคส่วนของเศรษฐกิจด้วย

บรรพบุรุษของระบบการผลิตแบบลีนคือบริษัทรถยนต์ยักษ์ใหญ่อย่าง Ford และ Toyota ในบรรดาบริษัทต่างชาติที่ใช้หลักการผลิตแบบ Lean ได้สำเร็จ เช่น Nike, Textron, Parker, Intel จุดเริ่มต้นของการใช้งานเทคโนโลยีแบบ Lean อย่างแข็งขันในประเทศของเราถือเป็นปี 2006 เมื่อการประชุม First Russian Lean Forum เกิดขึ้น ผู้บุกเบิกในการสร้างระบบการผลิตแบบลีนในประเทศคือผู้ผลิตรถยนต์ที่มีชื่อเสียงของเรา - GAZ และ KAMAZ Rusal, Rosatom, Eurochem, TVEL, Sberbank และอื่น ๆ อีกมากมายเป็นผู้นำในบริษัทต่างๆ ที่ใช้ระบบและวิธีการเพิ่มประสิทธิภาพแบบ Lean

การดำเนินการด้านลอจิสติกส์การผลิตแบบลีนที่รัฐวิสาหกิจของรัสเซียได้รับการสนับสนุนจากรัฐและควบคุมโดยมาตรฐานหลัก: GOST หมายเลข R 57522-2017, R 57523-2017, R 57524-2017 รวมถึงคำแนะนำอุตสาหกรรมที่ได้รับอนุมัติโดยคำสั่งของกระทรวงอุตสาหกรรม และการค้า

คำว่า "การผลิตแบบลีน" หรือ LIN เป็นการแปลความหมายของคำจำกัดความภาษาอังกฤษ "การผลิตแบบลีน" "การผลิตแบบลีน" และการถอดความของคำย่อ LEAN

การผลิตแบบลีนเป็นที่เข้าใจกันว่าเป็นระบบการจัดการองค์กรที่ช่วยให้คุณสามารถปรับปรุงคุณภาพงานในขณะที่ลดต้นทุนโดยการลดความสูญเสีย

คำแปลของคำว่า "ผอม" ในภาษารัสเซียคือ "ผอมเพรียว" คุณต้องสูญเสียไขมันส่วนเกิน สำหรับขอบเขตการผลิต หมายความว่าจำเป็นต้องกำจัดการสูญเสีย ซึ่งจะช่วยลดต้นทุน ดังนั้น บางครั้งการผลิตแบบลีนจึงเรียกว่าการผลิตแบบลีน

สามแนวคิดของ LIN-production

G. Ford อธิบายแก่นแท้ของการผลิตแบบลีน ซึ่งกล่าวว่า:

ในระบบการผลิตแบบ Lean มีสองด้านที่เป็นพื้นฐาน:

- จำเป็นต้องให้พนักงานทุกคนของบริษัทมีส่วนร่วมในขั้นตอนการเพิ่มประสิทธิภาพ

- องค์กรควรให้ความสำคัญกับผลประโยชน์ของผู้บริโภคมากที่สุด

ตามแนวคิดแล้ว ระบบการเพิ่มประสิทธิภาพการผลิตทั่วโลกใช้หลักการสามประการ

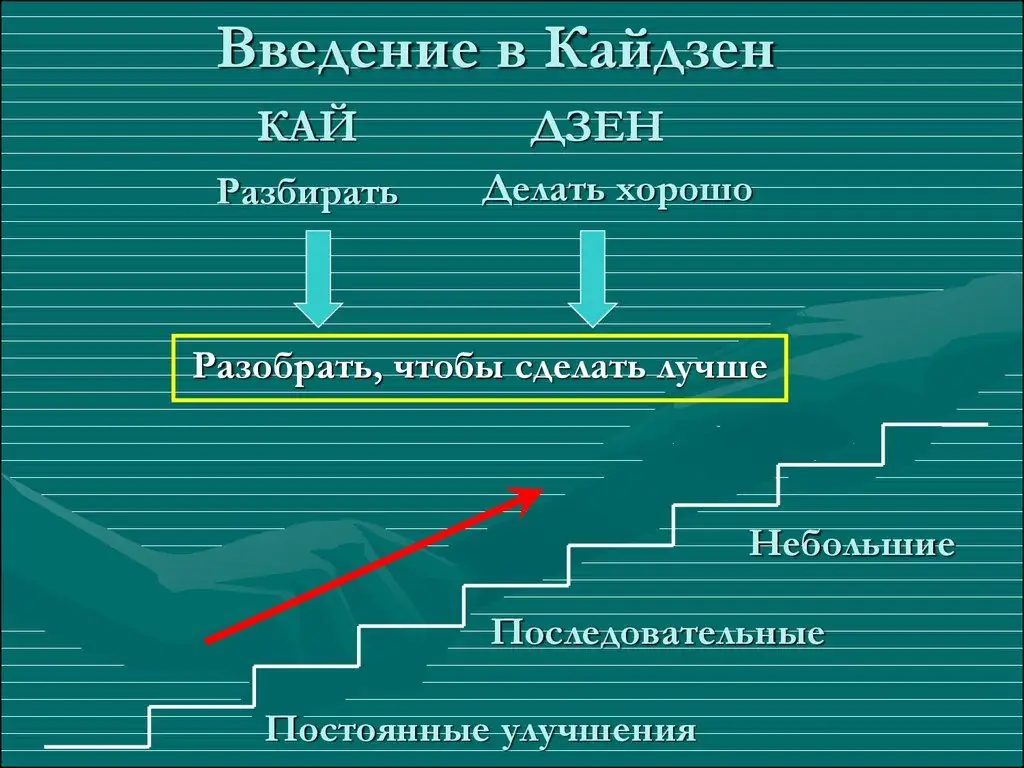

- ปรัชญาไคเซ็น เหล่านี้เป็นกลไกการจัดการตามแนวคิดของการปรับปรุงคุณภาพอย่างต่อเนื่องและการดำเนินการตามขั้นตอนและขั้นตอน กลยุทธ์ Kaizen ยึดตามคำกล่าวที่ว่าไม่มีข้อจำกัดในการปรับปรุงกระบวนการผลิต และทุกบริษัทต้องก้าวไปข้างหน้าโดยไม่คำนึงถึงความสามารถในการแข่งขัน

- แนวคิด Six Sigma ขึ้นอยู่กับข้อเท็จจริงที่ว่าคุณสามารถจัดการการผลิตได้โดยใช้หลักการของการวัดผลข้อมูลใดๆ เนื่องจากมีการวัดกระบวนการผลิต จึงสามารถตรวจสอบและปรับปรุงได้โดยการวิเคราะห์ ตัวอย่างเช่น ตัวชี้วัดประสิทธิภาพหลัก KPI แนวคิดนี้มีจุดมุ่งหมายเพื่อทำให้กระบวนการผลิตทั้งหมดสามารถคาดการณ์และคาดการณ์ได้ ปรับปรุงกระบวนการที่มีอยู่ และสร้างอัลกอริธึมการเพิ่มประสิทธิภาพใหม่

- การปรับปรุงประสิทธิภาพการผลิต การปรับปรุงคุณภาพของผลิตภัณฑ์ที่ผลิตขึ้น ในขณะที่ลดต้นทุน - นี่คืองานของระบบการผลิตแบบลีน

เมื่อนำมารวมกัน แนวคิดทั้งสามนี้จะแสดงวิธีการปรับปรุงคุณภาพของกระบวนการผลิตและผลิตภัณฑ์ขั้นสุดท้ายอย่างต่อเนื่องและต่อเนื่องโดยไม่ทำให้เกิดต้นทุนที่ไม่จำเป็น

ดังนั้น ลัทธิหัวรุนแรงในการจัดการการผลิตจึงถูกแทนที่ด้วยปรัชญาแบบบูรณาการที่ใช้หลักการในอุดมคติของวิธีการจัดการบริษัทแบบเสรีนิยม และนำวิธีการและเครื่องมือที่มีประสิทธิภาพมาใช้ในการปรับปรุงงาน

เครื่องมือลีน Le

เทคโนโลยีแบบลีนถูกนำมาใช้ในทุกขั้นตอนของกิจกรรมขององค์กร ตั้งแต่การออกแบบขั้นตอนการผลิตเบื้องต้นไปจนถึงการขายผลิตภัณฑ์จนถึงผู้บริโภค

กระบวนการปรับให้เหมาะสมอย่างต่อเนื่องดำเนินการโดยใช้เครื่องมือแบบลีน:

- การบำรุงรักษาอุปกรณ์ที่มีประสิทธิผลโดยรวม - TPM (การบำรุงรักษาประสิทธิภาพโดยรวม)

- การเปลี่ยนแปลงอย่างรวดเร็วและการปรับอุปกรณ์ใหม่ "ในหนึ่งนาที" และ "สัมผัสเดียว" - SMED (การแลกเปลี่ยนแม่พิมพ์ในนาทีเดียว) และ OTED (การแลกเปลี่ยนแม่พิมพ์ด้วยสัมผัสเดียว)

- องค์กรของการไหลของวัสดุอย่างต่อเนื่อง - CANBAN

- การผลิตแบบดึง - การผลิตแบบดึง

- การทำแผนที่สตรีมค่า - VSM (การทำแผนที่สตรีมค่า)

- ระบบการจัดการวัสดุ "ทันเวลา" - JIT (Just-In-Time)

- การจัดการภาพและระบบตอบรับ Andon

- มาตรฐานการปฏิบัติงาน - กระบวนการปฏิบัติงานมาตรฐาน SOP

- เทคโนโลยีสำหรับการสร้างสถานที่ทำงานที่มีประสิทธิภาพ - 5S หรือ 5S -CANDO

- ระบบการจัดการคุณภาพโดยรวม - TQM (การจัดการคุณภาพโดยรวม)

เครื่องมือแบบลีนทำงานในลักษณะที่การปรับปรุงคุณภาพของงานได้รับการขยายและประเมินผลในทุกขั้นตอนและทุกระดับของการผลิต